相关内容

隧道窑烟气脱硫除沥青除尘烟气净化系统

隧道窑烟气脱硫除沥青除尘烟气净化系统一、设计工况参数及要求该系统用于接收隧道窑加热区外排的含有沥青烟、炭粉尘及SO2、氮氧化物等有害物质的烟气,烟气经过净化系统

钴酸锂烧结炉烟气除尘干法净化

钴酸锂烧结炉烟气除尘干法净化一、基本说明:1、项目名称:钴酸锂烧结实验室除尘烟气干法净化系统平台,2、实验室除尘烟气干法净化平台:包含干法除尘过滤器系统,喷吹装置系统,引风机及管道系统,PLC电控系统、连接管道及相关附件。3、乙方负责设计、制造,指导安装与调试。二、技术参数和排烟系统的技术参数:1、烟气量:工况 1000 m3/h2、出口烟气温度:200℃3、占地面积:4--5平方米4、粒径范围在

窑炉烟气除焦油、除尘、脱氟、脱硫、脱硝净化方法

窑炉烟气除焦油、除尘、脱氟、脱硫、脱硝净化方法发明专利申请号2023112550694 实用新型专利申请号202322626l91X要:通过对窑炉烟气生产过程中各类型污染物的产生原因的分析,对窑炉烟气含氟含硫含尘及氮氧化物烟气的净化治理的方法和工艺进行介绍和探讨。关键字: 窑炉,大气污染;含氟烟气;净化;治理;脱硫、脱硝、脱氟、除尘技术领域本发明涉及一种烟气净化技术领域,特别是马蹄焰玻璃窑炉

焦炉干熄焦除尘脱硫

焦炉干熄焦除尘脱硫烟气经过布袋除尘,粉尘含量10mg/Nm3,实现超低排放;烟气温度低30-50℃,随季节变化大,含氧量高17-20.5%;烟气量大30-40万m3/h,根据推焦(装煤)时间周期性变化,推焦(装煤)时风机高负荷,推焦完成后低负荷;烟气SO2含量较低,小时平均50-100mg/Nm3,瞬时可达500mg/Nm3,随推焦(装煤)时间周期性变化,推焦末期SO2含量最高,推焦结束SO2含量

电渣炉除尘除氟

电渣炉除尘除氟发明专利申请号2023112550694电渣炉是生产高质量合金钢的重要冶炼设备之一,它能够提高金属的纯净度,改善和提高金属的综合性能;但在电渣炉生产过程中产生的大量含氟烟气也给大气环境带来了严重的污染。采用CaF2/A1203 渣系重熔冶炼的电渣炉,炉口氟化物浓度可高达130mg/ m3,烟尘浓度305mg /m3,远远大于国家氟化物最高允许浓度3mg/ m3,粉尘10mg/ m3的

电渣炉脱氟除尘项目_电渣炉脱除去除氟化物

一 基础技术数据(设计工况参数)1.1 原始设计参数 以下参数为业主提供序号参数名称单位参数值1一套风量m3/h一套风量m3/h一套风量m3/h2电渣炉出口烟气温度℃3除尘设备进口烟气温度℃4含氟量浓度(最大值)mg/m3含氟量浓度(正常冶炼值)mg/m35烟尘初始浓度mg/m36烟气中O2含量 %1.2 除尘器设计标准及排放指标(1)、岗位粉尘指标灰尘浓度8mg/m³,室外排放指标10 m

回转窑炉烟气除尘脱氟脱硝

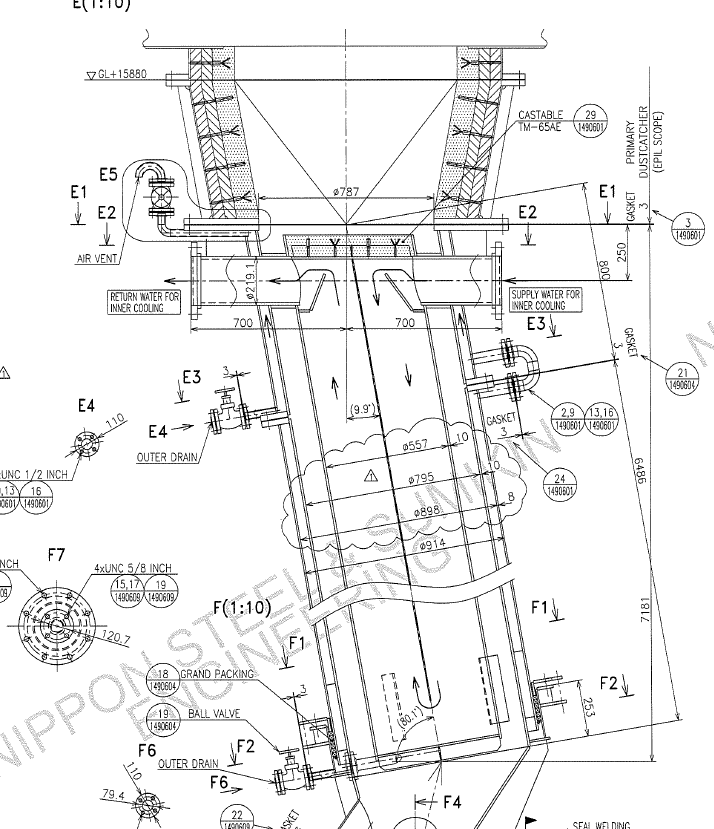

一、概述1.1项目名称:回转窑炉烟气脱氟除尘脱硝项目1.2原始设计参数:(本参数由业主提供)序号参数名称单位参数值1烟气流量m³/h250002出口烟气温度℃300103HF 初始浓度mg/ Nm³22504粉尘mg/ Nm³5005二氧化硫含量mg/ Nm³06氮氧化物含量mg/ Nm³12001.3烟气排放要求:(1)氟化物:5-6mg/m³;(2)氮氧化物:400mg/m³;(3)粉尘:30

三氯氢硅合成过程中的除尘烟气净化设计方案

一、设计工况参数1.1 原始设计参数/1.2除尘装置设计技术指标烟尘浓度<10mg/m3二、干法除尘装置工艺技术方案2.1干法除尘工艺原理:三氯氢硅的合成一般是用工业硅粉和氯化氢气体在沸腾床式反应合成炉内反应生成。在三氯氢硅合成炉中,硅粉和氯化氢气体反应生成三氯氢硅和氢气,反应式:Si+HClSiHCl3 +H2。反应结束后,从三氯氢硅合成炉顶部排出混合合成气,混合合成气中往往还夹带有硅灰,

改进旋风器结构提高除尘效率的新方法

简介: 讨论改变旋风器整体结构、增加附件、改进原有旋风器构件的几种改进结构新做法,分析这些做法提高除尘效率的合理性。关键字:旋风除尘器 除尘效率 一 概述 工业生产过程产生的粉尘大多为破碎、粉碎、输送、清理过程。这一过程产生的粉尘与燃烧过程产生的烟尘相比要偏粗,可以用Rosin-Rammler函数表示粒径分布。因此,旋风器(双称旋风除尘器、旋风收尘器、旋风分离器等,本文简称旋风器)成为工业通风常

窑尾袋除尘器的选型设计及应用

1 引言过去国内水泥生产线窑尾不论其规模大小基本 上都是采用电除尘器.20世纪70年代.仅有少量的水泥生产企业窑尾烟气处理采用了袋除尘器.但这些厂的处理烟气量一般都在200 O00m3/h以下 2 O00dd规模的干法水泥生产线窑尾烟气处理应用袋除尘器始于90年代北京水泥厂.根据当时引进的美国富乐(Fuller)技术由河南中材环保有限公司为北京水泥厂提供了反吹风袋除尘器.后来山西水泥厂2 000d

高浓度烟气除尘技术特点及对策

1 项目背景台泥(英德)水泥有限公司2~5 000t/d熟料生产线工程是由中材国际南京水泥工业设计研究院承建的国内最大水泥生产线总包项目之一。该项目烧成系统的窑头和窑尾电收尘器均采用中材环保设计生产的新型高效电收尘器. 目前两条生产线均已投入稳定的商业运行。并已经通过环保验收。从实际运行及收尘效果看.电收尘器使用情况很好,各项技术指标均达到了设计要求.电收尘器的出口排放浓度达到国家新排放标准的要求

高炉煤气布袋除尘采用外滤式氮气反吹的优越性

1 概述 高炉煤气布袋除尘原多采用大布袋内滤式系统。反吹方式也有多种类型,各种反吹方式各有千秋,效果不一。综合现阶段使用的反吹方式有如下几种:1、采用煤气加压风机加压反吹;2、采用罗茨风机加压,蓄能反吹;3、调压反吹;4、放散反吹等。 随着对高炉煤气布袋除尘方式、滤袋制造加工技术及反吹方式的研究深入,越来越多的企业在进行布袋除尘系统设计时,采用外滤式布袋除尘系统。反吹方式也大多采用氮气

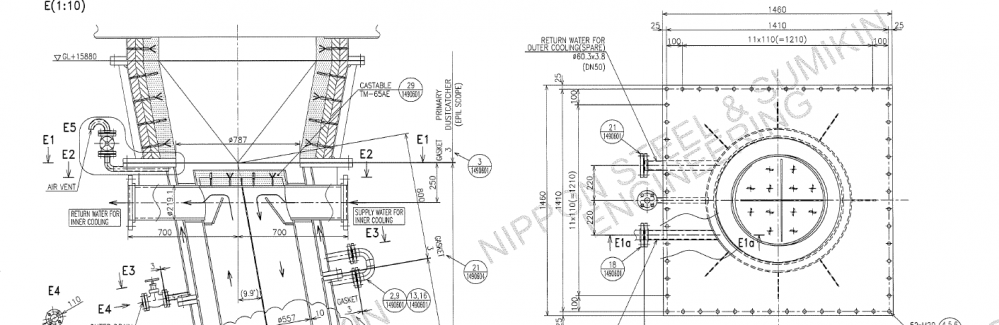

一次除尘器用焦粉冷却设备

干法熄焦领域焦粉冷却设备 一次除尘器用焦粉冷却设备。焦粉冷却装置是干法熄焦装置中的重要设备,从干熄炉出来的与焦炭换热后的高温循环气体中带有大量的约900℃的高温焦粉,在循环气体管路中通过一次除尘器将循环气体中粒度大于3mm的高温焦粉分离出来,经焦粉冷却设备冷却到250℃以下排出。现有的干熄焦装置中,经过一次除尘器分离的高温焦粉均是采用套管式焦粉冷却设备进行冷却。冷却套管为内外二层水套,中间层是被

烧结机除尘器水冷套管冷却装置

烧结机一次除尘器排出的粉尘颗粒温度能达到600℃,如直接冷却后运输,造成工业 余热浪费和污染环境。目前有些烧结机一次除尘冷却采用内部走水与烟气走向相垂直的列管换热器,因烟气横向冲刷换热器列管,磨损严重,设备使用寿命低,更换维修成本高。 且体积庞大,材料消耗率高,维修更换困难,影响生产线的正常工作。烧结机除尘器水冷套管冷却装置,能够吸收利用烧结机一次除尘器所排灰渣的余热,冷却烧结机除尘器排出的炙热烧

玻璃窑炉烟气脱氟除尘脱硫脱硝净化系统 设计方案

窑炉烟气→余热锅炉一段→备用散热器(设计旁通烟道)→干法脱硫→一级干式脱氟吸附装置→布袋除尘(不停机检修维护)→(天然气热风炉)中低温SCR脱硝(不停机检修维护)→余热锅炉二段→二级干式脱氟干法脱氟+二级布袋除尘→引风机→烟囱排放

玻璃炉窑烟气干法脱硫除尘低温脱硝

玻璃炉窑烟气干法脱硫除尘低温脱硝一、项目总说明1.1项目背景随着玻璃工业的迅速发展,玻璃市场对产品的质量、品种要求更高,但玻璃窑在运行过程中会产生很高的NOx污染物排放,严重制约了该产业的发展。国家环保部颁发的国家行业标准及地方标准的要求,执行SO2排放小于30mg/Nm³,颗粒物排放小于10mg/Nm³,NOx排放小于100mg/Nm³的标准。新改造1条320T/d玻璃窑炉生产线,燃料为焦炉煤气

生活垃圾焚烧干燥窑-热解窑废气处理

热解窑废气系统序号名称技术要求电气要求控制要求数量(套)备注1旋风分离器处理量1655Nm³/h,温度~550℃,二噁英量2.5mg/h,含尘量200g/m3,

隧道窑烟气脱硫除沥青除尘烟气净化系统

隧道窑烟气脱硫除沥青除尘烟气净化系统一、设计工况参数及要求该系统用于接收隧道窑加热区外排的含有沥青烟、炭粉尘及SO2、氮氧化物等有害物质的烟气,烟气经过净化系统

钴酸锂烧结炉烟气除尘干法净化

钴酸锂烧结炉烟气除尘干法净化一、基本说明:1、项目名称:钴酸锂烧结实验室除尘烟气干法净化系统平台,2、实验室除尘烟气干法净化平台:包含干法除尘过滤器系统,喷吹装置系统,引风机及管道系统,PLC电控系统、连接管道及相关附件。3、乙方负责设计、制造,指导安装与调试。二、技术参数和排烟系统的技术参数:1、烟气量:工况 1000 m3/h2、出口烟气温度:200℃3、占地面积:4--5平方米4、粒径范围在

氯化铵尾气结晶处理技术方案

氮化镓(GaN)半导体材料生长及其硬件系统,具体涉及一种在有氯化氢(HCL)与氨气(NH3)参与的化学反应和有氯化铵生成的化学反应。目前第三代半导体已经崛起,第三代半导体材料是以GaN、AlN、InGaN和AlGaN等为主的III-V族氮化物材料,同时又被称为GaN基材料。其中GaN、AlN具有禁带宽、电子饱和速率高、击穿电压高、介电常数小、热稳定性好和化学性能稳定等优点。而且GaN基材料是直接带

含氯化铵尾气的处理方法

含氯化铵尾气的处理方法由于氯化铵副产物的生成,尾气中含有大量的氯化铵(NH4Cl)粉尘,氯化铵结晶不但会堵塞设备,还会严重腐蚀烟道壁面等部位;氯化铵结晶原因及位置根据现场运行的实际情况,并基于对氯化铵结晶反应机理的研究,烟道内氯化铵开始发生结晶的温度为75~115℃。该温度区间为空预器出口至脱硫系统入口之间的区域,包含了除尘器、引风机等重要辅机设备,部分电厂还配备有烟气一烟气再热器(GGH)。GG

窑炉烟气除焦油、除尘、脱氟、脱硫、脱硝净化方法

窑炉烟气除焦油、除尘、脱氟、脱硫、脱硝净化方法发明专利申请号2023112550694 实用新型专利申请号202322626l91X要:通过对窑炉烟气生产过程中各类型污染物的产生原因的分析,对窑炉烟气含氟含硫含尘及氮氧化物烟气的净化治理的方法和工艺进行介绍和探讨。关键字: 窑炉,大气污染;含氟烟气;净化;治理;脱硫、脱硝、脱氟、除尘技术领域本发明涉及一种烟气净化技术领域,特别是马蹄焰玻璃窑炉

焦炉干熄焦除尘脱硫

焦炉干熄焦除尘脱硫烟气经过布袋除尘,粉尘含量10mg/Nm3,实现超低排放;烟气温度低30-50℃,随季节变化大,含氧量高17-20.5%;烟气量大30-40万m3/h,根据推焦(装煤)时间周期性变化,推焦(装煤)时风机高负荷,推焦完成后低负荷;烟气SO2含量较低,小时平均50-100mg/Nm3,瞬时可达500mg/Nm3,随推焦(装煤)时间周期性变化,推焦末期SO2含量最高,推焦结束SO2含量

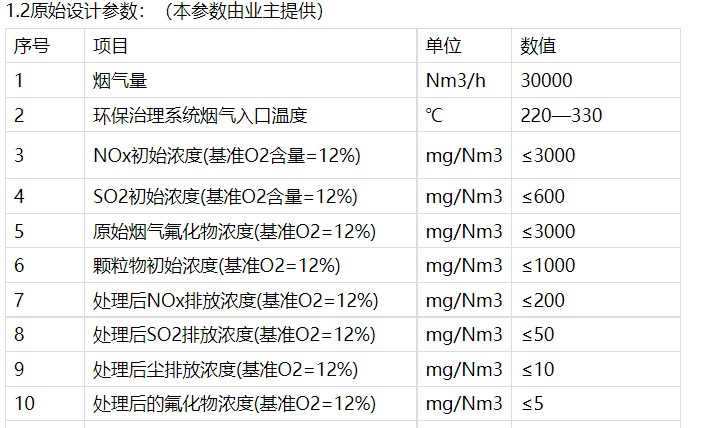

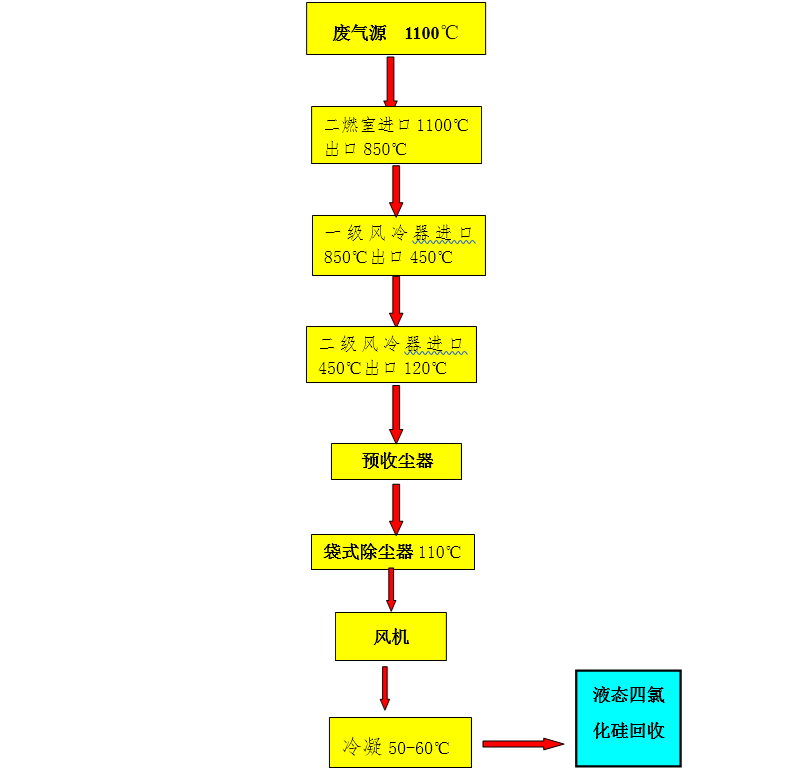

四氯化硅烟气净化

一、设计工况参数1.1 原始设计参数:年产XXX吨四氯化硅,年操作工时8000h,X套合成炉,四氯化硅合成炉出口温度800-1100℃, 合成气组成状况:四氯化硅≦40-60%,氮气40-60%,含有大量固体粉尘 (如硅粉)和金属杂质(如铝、铁、镍等)及氯化亚铁粉15% 合成气流量 2800-6000标方/小时,设计压力一个标准大气压,工作压力标准大气压,设计温度 常温,工作温度 常温。1.2除

机力冷却器-窑尾废气冷却器

机力冷却器-窑尾废气冷却器入窑铝灰化学成分:Na2OMgOAl2O3SiO2K2OCaOTiO2Cl合计7.1803.81069.9403.5900.8301.1801.8006.20094.530废气性质:氯离子等有害成分浓度较高冷却器进气温度:650℃;进气标况风量:60000Nm3/h;要求出口废气温度:200℃;冷却器外形尺寸:平面尺寸10m10m冷却管形状:长方形且长和宽1m进气方式:上

在铁合金电炉上采用电收尘器净化烟气的实践

摘要 文中介绍了在铁合金电炉上应用电收尘器净化烟气的实践,概述了电收尘器的工作特点、烟尘的特性、烟气净化的工艺流程,以及电收尘器的收尘效果。指出应用电收尘器吸尘是目前铁合金电炉的最佳收尘方法,它开拓了铁合金电炉消烟除尘的新途径。 前言 铁合金电炉在生产过程中,所产生的大量烟气和烟尘,不仅污染了环境,而且危害操作人员的健康。目前采用干式布袋收尘器和湿式文丘里收尘器两种方法处理烟气有其各自的优、

建筑卫生陶瓷工业废气治理

(一)建筑卫生陶瓷工业废气的来源及特点建筑卫生陶瓷工业废气大致可分为两大类。第一大类是含生产性粉尘为主的工艺废气,这类废气温度一般不高,主要来源于坯料、釉料及色料制备中的破碎、筛分、造粒及喷雾干燥等;第二类为各种窑炉烧成设备在生产中产生的高温烟气,这些烟气中含有CO、S02、NOX、氟化物和烟尘等。这些废气排放量大,排放点多,粉尘中的游离Si02含量高,废气中的粉尘分散度高。这些废气中的粉尘基本上