发布时间:2022-04-14 16:19:17 人气:

炭素厂阳极焙烧炉的烟气净化

一、焙烧炉烟气的特点

随着铝电解企业生产规模的迅猛扩展,预焙阳极的要求量快速增长。焙烧是炭素制品生产过程中的重要工序,生产制品的焙烧是在焙烧炉内用石油焦粉作为保护介质,在 隔绝空气的条件下,根据产品的技术要求,按一定的升温速度进行间接加热到最高焙烧温 度(1000-1250℃),预焙阳极生产中配有15%~17%的煤沥青作为粘结剂,在焙烧过程中, 煤沥青有约35%~50%成为挥发分,除部分燃烧外,剩下的以沥青烟的形式排入烟道。排出 以沥青烟为主的污染源,其烟气量大,污染物浓度高,沥青烟气的化学组分与沥青组分接 近,是一种含有大量多环芳烃以及少量氧、硫、氮的杂环混合物,成分复杂,对动植物与人的 呼吸道和皮肤有一定危害,其中烟气中所含3,4苯并芘对皮肤及呼吸道系统有较强的致癌 作用,接触后易诱发肺癌、膀胱癌等。因此,焙烧炉烟气的治理受到人们的广泛关注。

以上沥青烟(焦油)为焙烧炉烟气治理最困难的部分,除此以外,阳极焙烧炉烟气 还有其他多种复杂成分,与原料的成分、燃料的种类、阳极焙烧炉的状况、操作方式等均有 关,很难用理论公式计算出来,通常只能通过定性分析和现场监测确定。其中的主要污染物 为:烟(粉)尘、沥青烟(焦油)、SO2和氟化物,其余小部分为NOX、CO、CO2、O2和水蒸汽等。其中:

1、烟(粉)尘

阳极焙烧炉烟气中的烟(粉)尘来源于以下几种情况:燃料不完全燃烧产生的炭 黑、燃料中不可燃固体沉淀形成的粉尘、沥青挥发物不完全燃烧产生的炭黑、烟气夹带的填 充焦粉以及气流冲刷夹带的耐火材料粉尘等。烟气中烟(粉)尘初始(入口)浓度在41.33~ 615mg/m3之间,平均值为350.14mg/m3。

2、沥青烟(焦油)

来源于生阳极的焙烧过程中部分未燃烧的沥青挥发物(主要是焦油)随烟气排出。 烟气中沥青烟(焦油)初始(入口)浓度正常在71.41~297.06mg/m3之间,平均值为 184.32mg/m3。

3、二氧化硫

SO2是国家环境保护总局严格总量控制的污染因子。阳极焙烧炉烟气中的SO2主要 来源于燃料、粘结剂沥青和填充料带人的硫份的燃烧,而生阳极石油焦带入的硫份因未发 生燃烧,基本保留在阳极炭块内部,在电解生产时释出。阳极焙烧炉烟气中入口SO2浓度大 多在250~550mg/m3范围内。

4、氟化物

阳极焙烧炉烟气中的氟化物是残极带入的。残极回收既能节省原料,又能提高阳 极的密度和机械强度。因此,生阳极制造过程中配入有15%~30%的残阳极,大型预焙槽铝 厂全部回收残极时,其配人量通常在20%~25%。

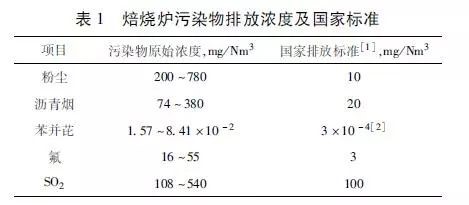

铝用阳极的原料一般为煅后焦、沥青和残极,并按照一定的比例混合、震动成型,在敞开式焙烧炉进行高温焙烧,得到预焙阳极。在焙烧的过程中产生的烟气为阳极焙烧烟气,根据不同现场的检测分析结果,烟气中各种污染物的成分见表1。

由表1可知,该烟气具有成分复杂、粘结性强、多种污染物并存、且易发生着火等特点。因此治理起来难度较大,难以通过单一的烟气治理方法处理掉焙烧烟气中所有的污染物,一般需要采用串联的烟气治理工艺对焙烧炉烟气进行综合治理。

焙烧烟气成份描述:

焙烧烟气是主要污染源,烟气中含有:沥青烟、焦粉、焦油、二氧化硫、氟化物、颗粒物等。

产生污染的主要原因是:沥青烟、焦粉主要来自于沥青挥发。阳极炭块中沥青挥发在300~600℃范围逸出;氟化物在焙烧过程中,逸出量取决于残极配比,残极中氟的含量大致为1.0~1.5%,当炭块达到600℃时氟化氢开始逸出;颗粒物主要来自于燃料燃烧的残余物和由于炉室破损烟气带走的未燃烧填充料和填充料燃烧的灰分;二氧化硫主要来源于燃料、沥青、填充料的硫分在燃烧过程中的产物。

二、焙烧烟气治理工艺:

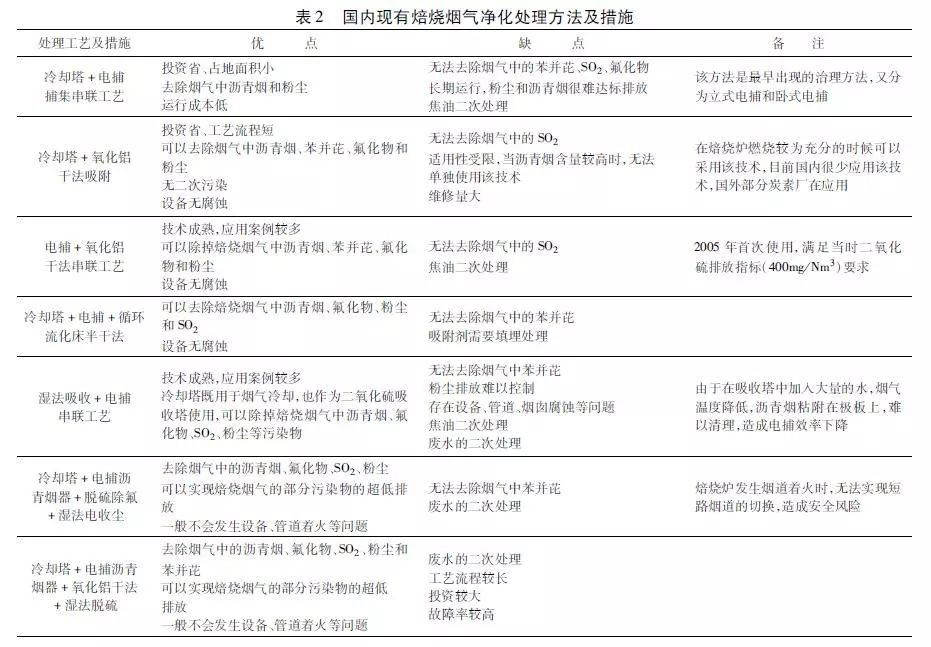

虽然国内外对焙烧烟气的法理提出了各种不同的治理工艺,但由于管理和治理工艺、设备本身的缺陷,国内大部分的铝用炭素厂的焙烧烟气净化系统不能长周期连续运行,系统的运行率可开动率很低。

碱液洗涤湿法净化法存在以下问题:①烟气在净化前粉尘浓度大,经常造成泵与喷嘴的堵塞,②洗涤液PH值不易控制,对循环泵、洗涤塔及管网系统腐蚀严重;③焦油、氟化物、粉尘混于碱液后难以分离,造成二次污染。

氧化铝吸附干法净化法存在以下问题:①氧化铝吸附焦油后容易粘结到布袋上,造成焙烧炉负压不足,影响焙烧炉的操作,②由于烟气中含有焦油且温度高,需要使用耐高温且防油防水的滤料,运行成本高;③吸附后的氧化铝含有粉尘、焦油,返回电解厂使用时会造成电解厂的二次污染,并且影响糟电阻和电流效率,解决此问题必须使用炭渣分离技术将碳粉尘、焦油从氧化铝中除去,这将大大增加运行费用和成本;④使用氧化铝吸附法增加了氧化铝的运转量,同时增加了氧化铝运转中的损失,导致企业运输成本的增加,氧化铝单耗的增加。

电捕干法净化存在以下问题:①系统着火频繁;②焦油和粉尘混合后粘结在极板、电晕丝上,不能靠重力掉到料斗中,需人工清理;③由于捕集前需要冷却降温,使烟气中的So2溶解于水造成管道的大面积腐蚀;④烟气中的氟化物处理效果差。

目前国内有一半以上的铝用炭素厂使用电捕干法净化,以下我就干法净化工艺存在的问题提出解决方案。

3 焙烧烟气运行问题分析

国内现有的焙烧烟气中虽然采用的技术比较多,在长期的运行中经常会出现如下一些问题。

3.1 系统运行不稳定

焙烧烟气净化在长期使用的过程中,经常出现系统运行不稳定,不能长期稳定达标排放的问题。最直接的表现是烟囱经常出现黄烟、黑烟或棕色烟。该问题主要是由于电捕焦油器故障或者干法断料、粘结造成的。在焙烧烟气净化启动初期或运行1~2年后更容易出现该问题,一旦出现该问题,就需要对系统进行大修。

3.2 电捕焦油器极板结疤、极线结块

由于焙烧烟气中含有沥青烟等粘性物质,以及焙烧炉出来的部分挥发性物质,这些物质在焙烧炉中未充分燃烧的情况下,会粘结在电捕焦油器的极板、极线上。粘结后造成电捕焦油器放电不均匀,严重影响沥青烟的捕集效率。由于沥青烟在低温下具有较强的粘结性,且电捕焦油器内部操作空间受限,很难清理,如图3所示。

3.3 系统着火

正如3.2节分析可知,由于沥青烟粘结在系统设备的内壁上,且含有粉尘等可燃物,一旦遇到明火就会发生着火现象,比较容易出现着火的位置在环形焙烧炉的出口烟道、电捕焦油器等部位,严重影响系统的稳定运行。

为了保证系统安全,设置了短路烟道,当系统着火时,进行烟道切换,使着火烟气直接排入大气,或者进行蒸汽灭火,如图4所示。

3.4 设备和管道腐蚀

为了对焙烧烟气降温,系统一般设置全蒸发冷却塔。但根据多家企业运行情况反馈可知,冷却水的全蒸发难以实现,水滴在酸性的条件下会对后续的风机、管道、阀门等设备产生腐蚀。这也造成了随着设备的运行,系统的负压逐渐降低、系统漏风增加、排放指标下降等问题。

3.5 捕集的焦油难以处理

从电捕焦油器捕集下来的物质主要成分为沥青,还含有粉尘和氟化物(主要为固氟)。根据国家危险废物名录规定:冶炼过程产生焦油属于危险废弃物。根据相关规定,这部分物质只能送至具有专业资质的机构进行无害化处理或企业内部无害化利用。根据现有技术,企业内部无害化利用的技术并不成熟,多为堆存处置。图5、6为某厂电捕捕集后焦油的堆存方式。