发布时间:2022-04-14 16:19:13 人气:

生物质资源是绿色的可再生资源,经过适当的热化学或生物化学过程,可转化为生物质燃气,或进一步深加工获得化学品,为社会提供基础化工原料或能源。

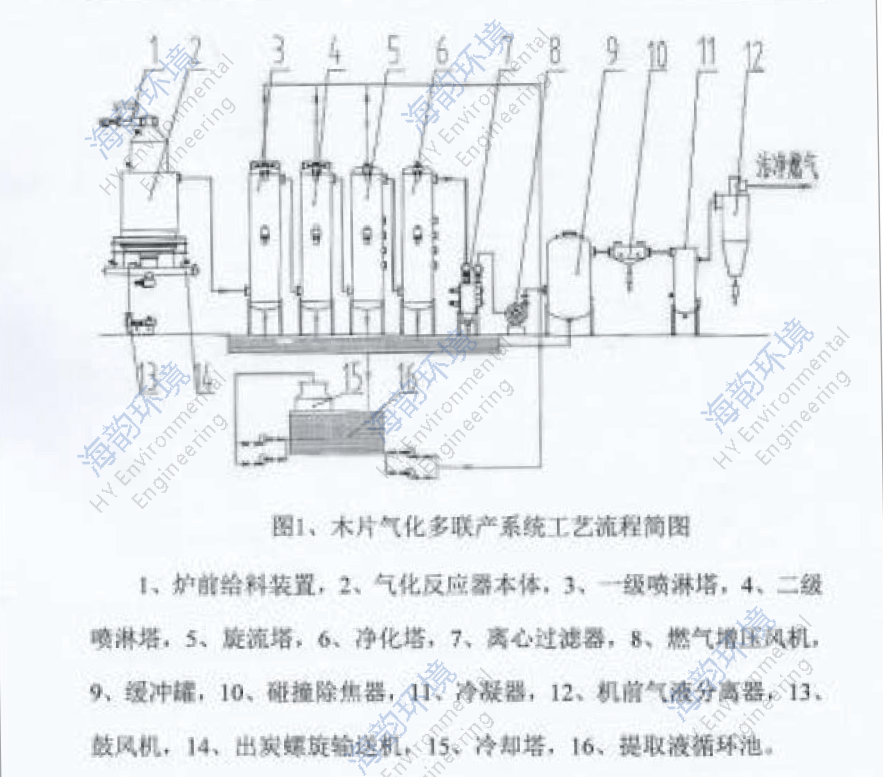

生物质热化学转化过程是在高温(或辅助催化剂)条件下,生物质原料经过干燥、热分解、氧化和还原阶段,大分子经历断裂和重组,转化为小分子燃料油或燃气的过程。目前,该技术已成为生物质资源利用的主要方式之一,而气化是该技术的主要形式。但是,该技术在气化过程的稳定性、气化过程的经济性及后续产品使用过程的安全性上尚存在一些关键障碍,没有取得大规模推广应用。

在生物质原料热化学转化过程中,伴随着气态产物的出现,会产生焦油大分子。焦油常温下是一种黑褐色黏稠液体,其成分非常复杂。焦油的主要成分不少于20种,大部分是苯的衍生物及多环芳烃,其中含量大于5%的有萘、甲苯、 二甲苯、苯乙烯和酚等。生物质焦油在200℃以下为液态,300℃以上呈气态, 在高温下能分解成小分子永久性气体。焦油的存在阻碍生物质气化技术大规模应用的主要问题如下:①焦油在低温下凝结成液体,易和水、碳粒等粉尘结合为粘稠物,堵塞输气管道和阀门,腐蚀金属,影响系统运行和安全;②焦油难以完全燃烧,并产生碳黑等颗粒,对用于发电的燃气设备(如内燃机、燃气轮机等)的叶轮损害严重;③焦油及其燃烧后产生的毒气会污染环境;④焦油占可燃气能量 的5%~10%,在后续使用过程难以与燃气一起被利用,会降低热化学转化过程效率。由此可见,可燃气中的焦油具有相当大的危害性,是生物质气化过程应用 的主要障碍之一,必须对其进行有效处理。

生物质燃气焦油处理方法主要包括物理法、热化学方法和等离子除焦法等。 物理除焦方法包括湿法和干法两大类。湿式除焦法主要为水洗法,是用水将可燃气中的部分焦油冷却为液体,被水冲洗带走,该方法主要缺点是燃气中易夹带焦油雾滴,而且会带来洗焦废水的二次污染问题;干式除焦法即采用过滤技术净化燃气,可避免对水体和土壤的二次污染,但是在工程应用中,去除焦油的效果不理想,系统设备复杂,运行寿命短,常与其它除焦方法联用。等离子除焦法是利用电晕放电可分解有机物的特点进行焦油的脱除,但是该方法设备造价和运行费用高,对操作管理的要求也比其它方法高。热化学转化法是在一定的温度条件下 将焦油转化成燃气小分子,提高生物质的转化率和利用率,可分为热裂解法和催 化裂解法,其中热裂解法能耗高,而催化裂解法催化剂易积炭和烧结,机械强度也较差,因而仅存在小规模示范应用。

采用液体吸收剂用吸收的方法降低燃气中焦油的含量,并通过解吸作用达到吸收剂循环利用,是基于溶剂的湿法除焦过程。荷兰能源中心开发的“OLGA”除焦方法就是以溶剂吸收焦油为基础的新型除焦工艺,研究结果表明:重质焦油可被完全脱除,焦油露点温度降低至 25℃,焦油不会在气化炉下游凝结;99%酚类和97%杂环类焦油可被脱除,可节省因处理被酚类或其它水溶性焦油混合物污染的废水的成本。生物质燃气的溶剂法脱焦工艺,通过溶剂的冷却吸收作用,将焦油中的重组分脱除,轻组分选择性脱除,将经过处理后的燃气中焦油的 露点降低到使用温度之下,从而解决由焦油的凝结而产生的管道堵塞等问题。但是,这两种方法第一级脱焦油冷却塔采用外加溶剂冷却焦油,由于这部分焦油成分复杂,固体颗粒多,会形成难以分离的混合粉尘粘稠、恒沸混合物,分离回用难度大,操作成本高。

另一方面,吸附是利用固体介质的多微孔特性,对组分进行选择性吸着的单元操作。吸附分离过程已广泛地用于化工等诸多行业,成为重要的分离手段之一。 相对吸收作用,吸附过程能更有效地捕集浓度很低的有害物质,因此,当常规的吸收方法脱除液体或气体中的有害物质特别困难时,吸附可能成为较为满意的解决方法。近年来,吸附广泛用于苯、甲苯和甲醛等低浓度挥发性有机物(VOC) 的深度脱除和回收。一般来说,相对吸收作用,吸附作用具有如下优点:(1) 吸附床为固体,不存在腐蚀;(2)可控性强,可实现全自动运行;(3)能将污 染物深度脱除和回收。但是,吸附过程在生物质燃气焦油脱除过程的应用不多见。

鉴于以上原因,盐城市海韵环境工程技术有限公司通过其它企业沥青焦油烟气焦粉吸附及焦化行业中焦油焦粉吸附系统启发,通过,在烟气中喷入活性炭粉或氢氧化钙粉作吸附剂来吸附烟气中的焦油和VOC等成分。吸附法是废气与多孔性固体接触,使其在污染物吸附在固体表面而从气流在分离出来,吸附作用可发生在不同界面上,气体或污染物在固体(吸附剂)表面被吸附的过程是一种自发性过程。对于吸附剂及其被吸附物来说,被吸附物质的量随着表面增大而增加。活性炭粉或氢氧化钙粉本身就是非常良好的吸附剂。吸附剂一般满足以下要求:(1)比表面积及孔隙率大;(2)吸附能力强;(3)选择性好;(4)颗粒均匀,有较好的机械强度、化学稳定性和热稳定性好;(5)制作简单,价格便宜;

当烟气含水量大于:15%~30% 含油率大于 4%~10%(重量百分比), 可通过料仓采用200目左右的氢氧化钙粉粉作为吸附剂,吸附烟气中的水分及焦油。氢氧化钙粉料从料仓内排出后经给料装置后,通过给料控制装置调节输送氢氧化钙粉量大小,再在压缩空气的作用下经过气动溜槽均匀输送到油水预除尘装置中;氢氧化钙粉料在油水预除尘装置中,成为飘浮状,与反向进入的高流速烟气充分混合接触、反应、表面吸附,去除烟气中的水蒸气,有害物废油等。含有害物质烟气在油水预除尘装置中经过氢氧化钙吸附后,含吸附物的氢氧化钙、烟尘颗粒及烟气进入油水预除尘旋风焦油烟气吸附捕集器装置系统进行气固分离过滤,过滤净化后的烟气经引风机直接进入塑烧板除尘器(或布袋除尘器),避免油和水分对塑烧板(或布袋)的损害。本油水预除尘旋风焦油烟气吸附捕集器装置除尘效率达80-85%。

焦油吸附技术原理;烟气中含焦油废气除尘系统吸附装置确保实现除尘系统安全稳定运行目标。为了实现上述目的,本装置包括焦油吸附塔、布袋除尘器、吸附剂粉仓计量输送装置、罗茨风机、循环泵输送系统、物料流化器、脉冲喷吹系统和智能操作系统。所述的焦油吸附塔设置于布袋除尘器前方,用于焦油烟气中大颗粒物与细微粉尘的分离,焦油吸附塔内部设置有多层焦油吸附板,焦油吸附板由金属滤网制成C型或U型档板,新加入的吸附剂与烟气携带的焦油物料在焦油吸附板形成激烈湍动的大比表面物料床层,来吸附焦油,且吸附了焦油的物料,在高湍动的环境下,聚集凝并形成较粗颗粒,焦油被吸附剂有效地包裹;所述的脉冲喷吹系统设置于焦油吸附塔顶部,用于将焦油吸附板上粗颗粒喷吹落入灰斗内,以防止焦油吸附板金属微孔过滤网板堵塞;所述物料流化器设置于焦油吸附塔底部的灰斗内,对灰斗内的吸附剂粉进行流化处理;所述的吸附剂粉仓计量输送装置包括缓冲小仓,缓冲小仓下部设有传感器称重装置,缓冲小仓下方依次连接有星型给料器、喷射泵,喷射泵一端连接罗茨风机,另一端连接吸附剂喷淋管;所述吸附剂喷淋管设置于焦油吸附塔内对应多层焦油吸附板,用于将吸附用的吸附剂均匀散布于焦油吸附塔内部以及焦油吸附板上;在焦油吸附塔的灰斗出口设置有循环泵送设备,流化后的吸附剂粉在气力作用下重新输送至焦油吸附塔上方进行喷淋,如此循环,直至流化后的吸附剂粉再无吸附功能为止,主要通过洗涤次数及阻力值来判定流化后吸附剂粉的吸附能力。无吸附功能吸附剂粉副产物外排至灰库储存。

本装置中吸附剂优选地氧化钙粉、氢氧化钙粉作吸附剂钙基吸附剂,表面积为≥22m2/g。

本装置中吸附剂优选地各种具有很高孔隙率和比面积较大的粉末材料(煅后焦粉、焦炭粉、活性炭、白云石粉等) 作为吸附剂来吸附净化焦油烟气。

焦油烟气收尘工艺线路 排烟除尘系统区域烟气----主管道---旋风焦油烟气吸附捕集器装置-----新增风机----塑烧板除尘器(或布袋除尘器)----风机------烟囱。针对烟气尘源含油、含火星造成粉尘粘附性增大易沾粘钢板特性,含尘气体首先进入油水预除尘装置进行干式除尘,当含尘气体进入箱体时, 在油水预除尘装置内设置碰撞板将大部分较大颗粒经及带有粘性粉尘加以捕抓,这为第一道干式除尘,经过第一道干式除尘的含尘气体再进入钢丝球过滤层,利用钢丝球将比表面积扩大,进行进一步粉尘碰撞,接触收集,将大部分污染源收集,在钢丝球过滤层设置清堵空气炮用于阻止粉尘的积聚, 让其吸附在钢丝球过滤层上的物质脱落便于清理过滤层,让其脱落的物质掉落到灰斗上,便于集中处理。在油水预除尘装置设置保养维修门,定期清除碰撞板沾附之粉尘和更换钢丝球,即可维持装置正常运转。