相关内容

电解铝工业固废精炼炉脱硫脱氟除尘一体化

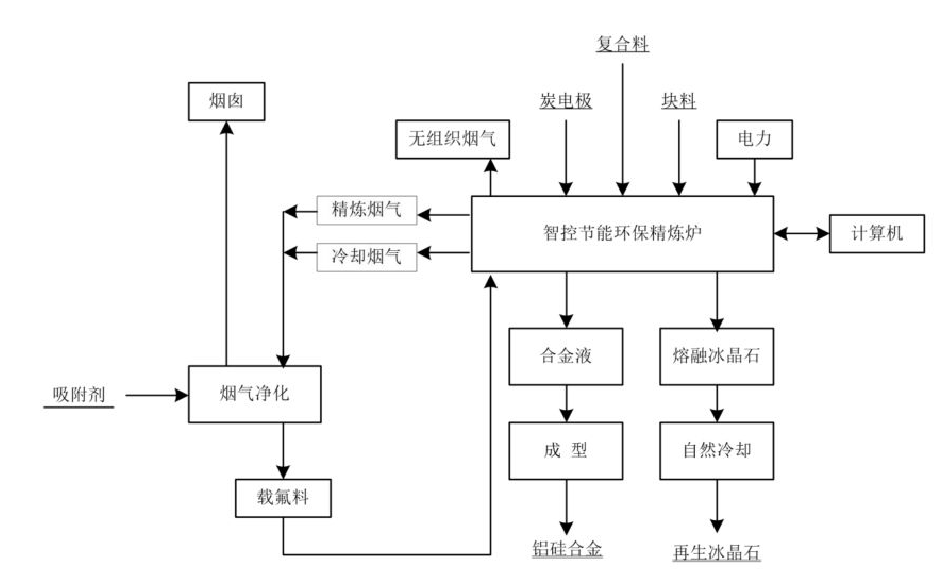

第一章 概 述一:概述1.1项目背景 1.1.1 精炼车间:陕西泰鑫有色金属精炼炉反应温度约为950C10C,反应得到上层液为熔融态再生冰晶石, 采用真空浇包吸出后倒入冷却槽,自然冷却得到块状再生冰晶石;下层液形成铝硅合金液,沉于精炼炉底部,由真空浇包抽出,送往成型车间,生产副产品铝硅合金。 1.1.2 精炼过程中,固态氟化盐在高温条件下与原料中的少量水分发生反应。 同时,进入熔融态电解质

电解铝烟气脱硫脱氟除尘一体化方案

电解铝烟气脱硫脱氟除尘一体化方案一;工艺原理 针对电解铝烟气实际情况,即烟气量大、烟气中 SO2 浓度低、氟含量高等特点,采用一种既可脱硫,也可脱氟,脱硫脱氟产物都可回收利用的的氨法脱硫脱氟工艺。本项目拟采用新型氨法脱硫、脱氟技术对电解铝烟气低浓度 SO2 及氟离子进行治理回收利用。工艺技术上考虑气量、浓度均可调。二;脱硫工序 本工序的主要功能是验证不同烟气量、烟气中不同 SO2

电解铝脱硫脱氟系统装置

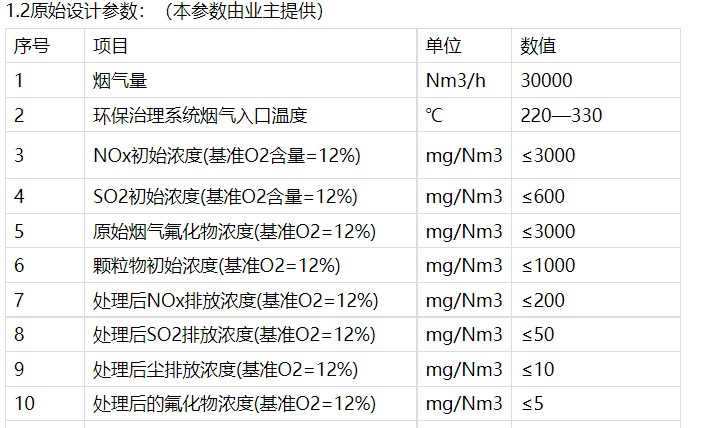

电解铝脱硫脱氟系统装置更新日期:2019-10-13T09:13:18第三章 脱硫脱氟系统装置本项目为陕西泰鑫有色金属精炼炉配套用1台脱硫脱氟系统装置及系统配套设施。本脱硫脱氟系统装置配置包括:脱硫系统、脱氟系统、烟气系统、循环液系统、反冲洗系统、加药系统、配电系统。1、脱硫脱氟塔配置塔体型式:旋流板脱硫脱氟填料塔。塔体数量:共1套。烟气进塔方式:烟气由下切线旋转上升,延长了气体分布路径,不仅有利

电解铝固废脱硫脱氟除尘工艺设计说明

电解铝固废脱硫脱氟除尘工艺设计说明第二章 工艺设计说明一:脱硫工艺1、脱硫工艺选择目前国内外脱硫技术应用最广泛的是湿式石灰石—石膏法。双碱法是先用可溶性的碱性清液作为吸收剂吸收SO2,然后再用石灰乳或石灰对吸收液进行再生,由于在吸收和吸收液处理中,使用了不同类型的碱,故称为双碱法。钠钙双碱法是以碳酸钠或氢氧化钠溶液为第一碱吸收烟气中的SO2,然后再用

电解铝烟气脱硫脱氟除尘一体化技术

电解铝烟气脱硫脱氟除尘一体化技术更新日期:2019-08-17T09:38:47电解铝烟气脱硫脱氟除尘一体化技术针对铝行业烟气中SO2和氟化物同时治理的需要,开发了一整套从碳素制品生产、氧化铝生产到铝电解的系列烟气治理装置关键技术及设备,同时研究开发在脱硫过程中脱氟的关键技术,脱氟产物冰晶石及氧化铝一起过滤回收,送电解铝厂循环利用,脱硫直接生产化肥硫酸铵,实现废气SO2和氟化物治理一体化并回收利用

玻璃窑炉烟气脱氟除尘脱硫脱硝净化系统 设计方案

窑炉烟气→余热锅炉一段→备用散热器(设计旁通烟道)→干法脱硫→一级干式脱氟吸附装置→布袋除尘(不停机检修维护)→(天然气热风炉)中低温SCR脱硝(不停机检修维护)→余热锅炉二段→二级干式脱氟干法脱氟+二级布袋除尘→引风机→烟囱排放

静电除尘器图纸设计

宽间距卧式电除尘器 图纸设计 HHD型宽间距卧式电除尘器是我公司引进和借鉴国外先进技术,总结三十年来的设计、制造和应用经验,结合我国各行业工业窑炉废气工况的特点,为适应日趋严格的废气排放要求和WTO市场准则研究开发的科研成果。目前该成果已广泛应用在冶金、电力、水泥等行业。深得全国广大用户信赖,具有较强的市场竞争能力。 二、性能特点 1.最佳宽间距及极板特别配置: 使得电场场强、板电流分布更加

辊道窑脱氟除尘烟气净化

辊道窑脱氟除尘烟气净化项目1.项目概况本项目是针对辊道窑烟气脱硫脱硝除尘一体化改造,现有烟气未经处理直接排放已不能满足现有的排放要求,需对其进行改造。根据现场调研及业主的想法,采用的改造工艺为前处理工艺+脱硫脱硝除尘一体化工艺+高效过滤器。要求治理后污染物满足《XX省区域性大气污染物综合排放标准》(DB37/2376-2013)核心控制区域的排放标准:NOx排放浓度≦50mg/m3,SO2排放浓度

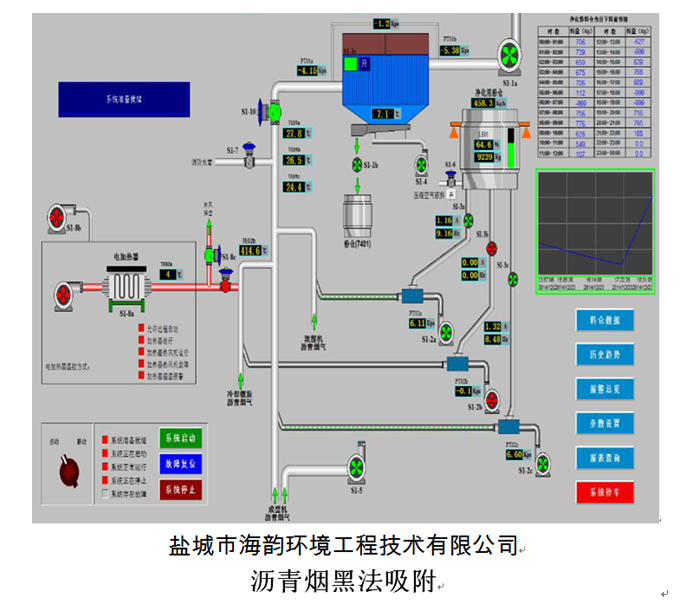

沥青烟气治理净化系统工艺方案

电解铝用碳素阳极生产过程需经历煅烧——混捏制糊——成型——焙烧等工序,焙烧烟气内含有大量的沥青烟气,其中,该沥青烟气内含有二氧化硫、挥发分和粉尘颗粒物,而挥发分中主要含有间接致癌物苯并芘和焦油,目前国内普遍采用喷淋塔对沥青烟气降温和除尘,再将降温后烟气通入电捕焦油器进行收集的技术路线,该工艺方法存在的主要问题是,①由于电捕焦油器的捕集效率对烟气温度的要求非常严格,难以控制,致使沥青

电解铝烟气脱硫脱氟除尘一体化方案

电解铝烟气脱硫脱氟除尘一体化方案一;工艺原理 针对电解铝烟气实际情况,即烟气量大、烟气中 SO2 浓度低、氟含量高等特点,采用一种既可脱硫,也可脱氟,脱硫脱氟产物都可回收利用的的氨法脱硫脱氟工艺。本项目拟采用新型氨法脱硫、脱氟技术对电解铝烟气低浓度 SO2 及氟离子进行治理回收利用。工艺技术上考虑气量、浓度均可调。二;脱硫工序 本工序的主要功能是验证不同烟气量、烟气中不同 SO2